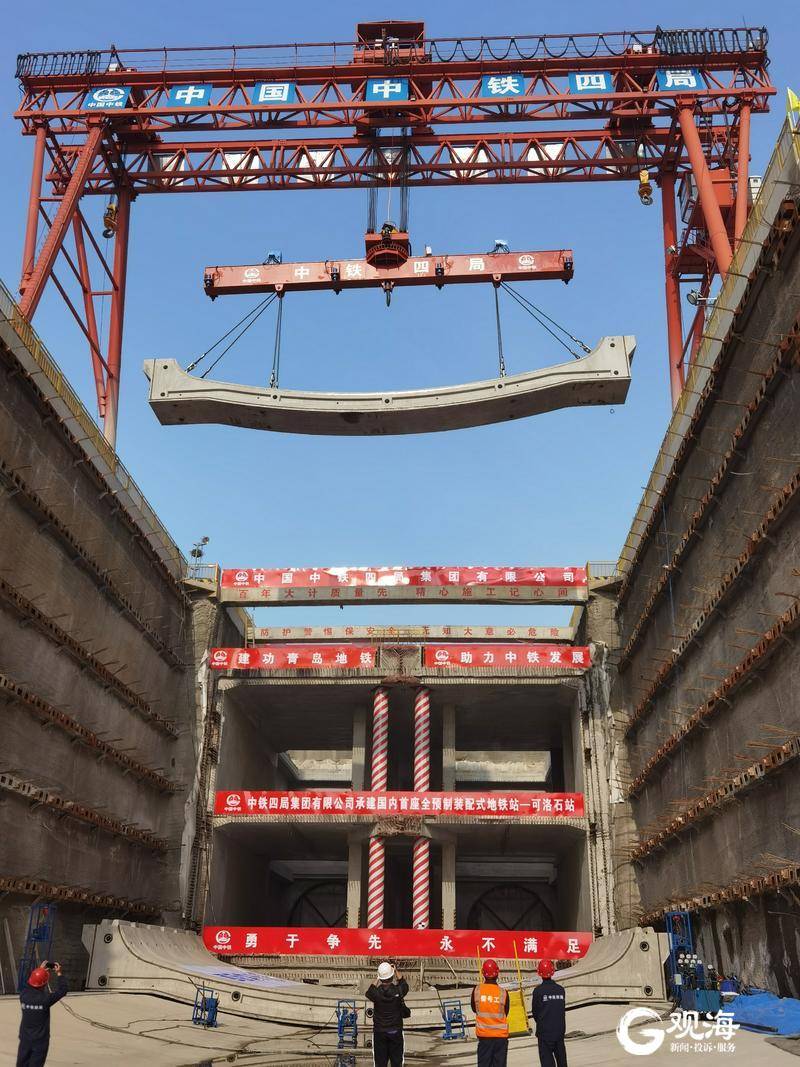

青島日報社/觀海新聞10月29日訊 今天,全國首個全方位裝配式地鐵車站在青島地鐵6號線可洛石站開始拼裝。青島地鐵歷時10個月攻克了裝配建造技術(shù),實現(xiàn)地鐵車站梁、板、柱、墻100%預制裝配,為踐行綠色發(fā)展理念,貫徹落實“碳達峰”“碳中和”戰(zhàn)略部署,助推地鐵建造技術(shù)迭代升級,邁出了堅實一步。

技術(shù)創(chuàng)新,攻克全方位裝配式車站建造課題

裝配式地鐵車站是裝配式建筑的一種最新形式,是將傳統(tǒng)工法施工的鋼筋、混凝土集中在工廠內(nèi)流水化生產(chǎn),構(gòu)件成品在廠區(qū)內(nèi)存放,根據(jù)施工生產(chǎn)需求外運至現(xiàn)場,構(gòu)件拼裝就像是“搭積木”一樣,將預制好的主體結(jié)構(gòu)在地基上一塊一塊按順序拼裝成型,實現(xiàn)建筑結(jié)構(gòu)施工生產(chǎn)工廠化。

青島地鐵堅持創(chuàng)新就是第一生產(chǎn)力,在6號線一期工程6座車站創(chuàng)新研究運用全方位裝配建造技術(shù),解決了無預應力大型混凝土構(gòu)件(110噸)的生產(chǎn)、翻轉(zhuǎn)、運輸?shù)燃夹g(shù)難題,自主研發(fā)了“160噸智能龍門吊+整體分離式臺車”工裝設備,綜合運用三維激光掃描和BIM技術(shù),將預制構(gòu)件拼裝精度控制在毫米級,達到精準設計、生產(chǎn)、拼裝,實現(xiàn)國內(nèi)首座樁撐體系車站裝配建造,填補了該技術(shù)上的多項空白。

青島地鐵6號線一期設6座裝配式明挖車站,其中5座由中國中鐵承建,包括了樁撐體系和樁錨體系兩種明挖車站圍護結(jié)構(gòu)體系,全面覆蓋了明挖車站各種工況下的裝配建造技術(shù)。中國中鐵青島地鐵6號線項目經(jīng)理部總工程師孫軍溪介紹,青島地鐵6號線裝配式車站方案進行了較大的優(yōu)化創(chuàng)新:一是國內(nèi)首次嘗試內(nèi)部結(jié)構(gòu)中板、中縱梁與立柱均采用裝配的全預制拼裝建造技術(shù);二是國內(nèi)首次實現(xiàn)樁撐體系下的全預制拼裝;三是優(yōu)化結(jié)構(gòu)輪廓,并優(yōu)化了結(jié)構(gòu)分塊,結(jié)構(gòu)受力更合理,拼裝質(zhì)量和拼裝效率更高。

產(chǎn)業(yè)升級,引領(lǐng)軌道交通產(chǎn)業(yè)低碳新潮流

全方位裝配建造技術(shù)是青島地鐵踐行綠色發(fā)展理念的具體實踐,是堅持創(chuàng)新引領(lǐng),推動軌道交通產(chǎn)業(yè)向智慧化、人性化、綠色化方向發(fā)展,探求地鐵建造實現(xiàn)“碳達峰”“碳中和”的新途徑。

從產(chǎn)生的綜合效益來看,單座車站相比傳統(tǒng)工法,節(jié)約工期4-6個月,用工量減少80%,節(jié)約木材800立方米,綜合碳排放減少約20%;具有不受冬季施工環(huán)境影響、減少現(xiàn)場施工人員、提高勞動生產(chǎn)率、工程質(zhì)量優(yōu)、節(jié)能環(huán)保等優(yōu)點。

全國工程勘察設計大師、北京城建設計發(fā)展集團股份有限公司總工程師楊秀仁表示,青島地鐵在國內(nèi)率先試點應用裝配式車站,對深度促進軌道交通與工業(yè)信息化融合,培育新產(chǎn)業(yè)、新動能,帶動軌道交通產(chǎn)業(yè)升級等具有重要意義。(青島日報/觀海新聞記者 周建亮 通訊員 黃成)