青島日報社/觀海新聞4月15日訊 在國內一家整車制造廠的新下線車輛質檢環節中,AI車輛質檢系統替代了傳統的人工檢測,僅用20秒就可以完成一輛整車的外殼、車窗、保險杠的顏色、形變、污漬等21個單項、16個維度的檢測,不僅極大地節省了人力成本,檢測效率也比人工檢測提升了180%。這款已經被國內多家整車制造廠應用到實際生產環節的車輛智檢系統,由青島本土一家年輕的人工智能企業——彼圖科技研發。

提高生產管理的精細化水平,降低壞品率是我國制造業轉型升級過程中的一個重要方面。例如汽車零部件的精密器件如果出現問題,不但將給企業造成較大的經濟損失,還會造成社會層面的人身和財產損失。如果能提前發現不良部件并及時排除調整,則可為企業爭取不少成本優勢。常用的人工檢測方法,長期以來無法規避人力成本高、誤差率相對較高、培訓周期長等缺陷,與之相比,人工智能檢測技術運用圖像識別和深度學習技術,可以實現質檢環節的提質增效。因此,AI質檢系統有著非常廣闊的發展空間。

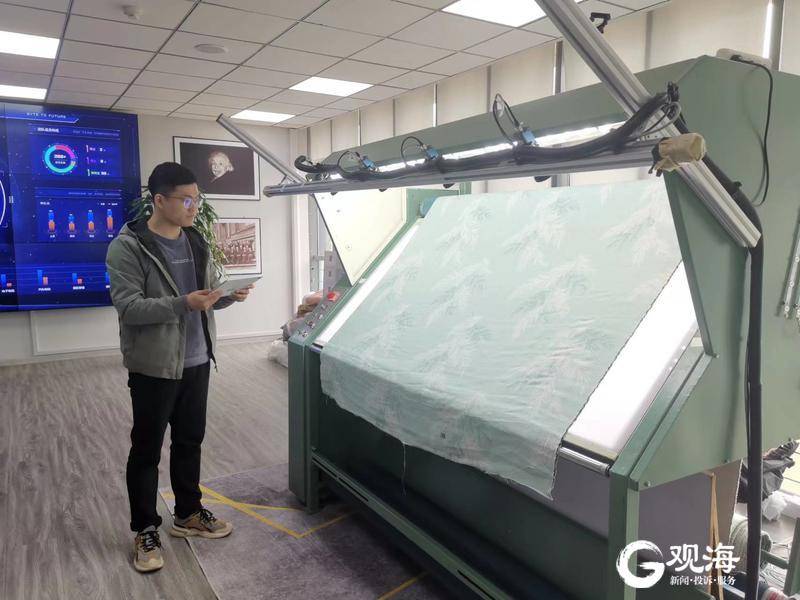

經過此前近三年的核心算法研發,2021年,彼圖科技正式于市南區注冊成立。在位于市南區動漫產業園的企業辦公室內,由他們研發的世界首臺能檢驗花布的AI驗布機被擺放在顯眼位置。通過這臺機器,手持平板電腦的技術人員取代了必須時刻盯著布匹轉動的工人,與驗布機協作完成布匹的質檢工作。觀海新聞記者看到,在機器上方,工業視覺相機和視像鏡頭完成毫米級圖像采集,數據傳輸到電腦主機中,通過圖像識別服務器完成計算,最終完成布匹的所有缺陷檢驗。“人工檢驗一分鐘能檢驗10米,而AI驗布機的速度是人工檢驗的4倍。”彼圖科技技術總監林峰博士表示,在提高效率和識別準確率的同時,AI驗布機大約可以減少80%的人工,能極大地緩解工廠“招工難”的現狀。目前這套設備已經應用在日本最大的窗簾生產廠中。

“彼圖科技的工業AI質檢平臺,主要聚焦缺陷檢測算法,與普通人認知的人工智能機器人或者以人臉、語音識別為代表的目標檢測算法,有比較大的區別。”林峰告訴記者,缺陷算法就是利用人工智能技術對大量數據進行深度學習,以準確識別產品中的殘次。“一種類型的殘次需要最少采集6000張圖片,還需要1200張標記圖片用于訓練。”林峰表示,通過這套核心算法,AI智檢平臺可以在汽車、紡織、醫療等諸多工業領域應用。“目前我們的產品已在汽車零部件檢測、汽車外觀檢測、紡織品檢測、集裝箱檢測等多個領域實現落地。”他還表示,由于檢測技術和效率的極大變革,AI質檢系統還可以將工廠此前采用的抽檢模式變成全檢,更能保障工業制成品的品質,降低后期產品召回等問題的發生概率。

據介紹,雖然彼圖科技于今年才開始產生業務收入,但前三月的營收已經達到了2000萬元左右,顯示出極高的成長性。(青島日報/觀海新聞記者 王萌 文/圖)

責任編輯:岳文燕